تست هيدروستاتيک سازه های جوشکاری شده فولاد زنگ نزن

چكيده:

بسياری از خطوط لوله جوشکاری شده به منظور اطمينان از قابليت تحمل فشار کاری که برای آن طراحی شده اند تحت تست هيدروستاتيک قرار ميگيرند. اين تست در صورتيکه بدرستی اجرا نگردد ميتواند باعث ايجاد مشکلاتی شود. يکی از موارد مهم که بايد در اين تست مد نظر قرار گيرد جلوگيری از ايجاد خوردگی در لوله در اثر قرار گرفتن در شرايط حساس خارج از شرايطی که برای آن طراحی شده است٫ ميباشد.

ايجاد خوردگی تاخيری در حين تست هيدروستاتيک و بعد از آن ميتواند به سازه آسيب بزند.اين موضوع در سازه های توليد شده از فولاد زنگ نزن٫ با توجه به حساسيت اين نوع فولادها به خوردگی های تاخيری از حساسيت بيشتری برخوردار است. اين آسيب ممکن است بعد از چند هفته يا چند ماه نمايان شده و ترميم آن ميتواند بسيار مشکل و هزينه بر باشد. هر چند اگر ملاحظات لازم رعايت گردد٫ تست هيدروستاتيک ميتواند بدون ريسک اجرا گردد. اين ملاحظات اساسا به کيفيت و نحوه فرآوری آب مورد استفاده در تست و چگونگی عمليات روی سازه بعد از تست وابسته است. بسياری از کدها و استانداردهای موجود راهنمايی های کلی در زمينه تست هيدروستاتيک سازه های ساخته شده از فولاد زنگ نزن ارائه کرده اند اما متاسفانه علی رغم اهميت موضوع و آسيبهايی که ميتواند ايجاد نمايد٫ هيچ استاندارد يا دستورالعمل جامعی در اين زمينه وجود ندارد.

در اين مقاله سعی شده است با در نظر گرفتن کليه شرايط تاثيرگذار، دستورالعمل نسبتا جامعی بعنوان راهنما برای اجرای بهينه تست هيدروستاتيک و کاهش ريسک آن در شرايط کاری مختلف تدوين گردد.

مقدمه:

فولادهاي زنگ نزن آلياژهاي با پايه آهن هستند كه داراي حداقل 10.5% كرم ميباشند. مكانيزم مقاومت به خوردگي اين آلياژها تشكيل يك لايه روئين چسبنده و يكپارچه روي سطح در حضور اكسيژن است. عامل اصلي در تشكيل اين لايه روئين، عنصر كرم ميباشد. تجربه نشان داده اين لايه در 10.5% كرم بسيار ضعيف بوده و مقاومت مناسبي ايجاد نميكند و حداقل كرم لازم براي ايجاد لايه روئين مناسب 12% ميباشد[1].

هدف استفاده از فولادهاي زنگ نزن معمولا مقابله با خوردگي است، ولي متاسفانه در بسياري موارد به دليل عدم رعايت الزامات خاص كار با اين فولادها در كارگاه ها و سايتهاي مختلف، استفاده از آنها نه تنها كارآيي سيستم را بهبود نبخشيده بلكه گاهي اوقات باعث بروز مشكلاتي از جمله كاهش طول عمر سيستم و نياز به تعميرات پيش از موعد، گرديده است.ريشه اصلي اين مسئله به حساسيت بسياري از اين فولادها به خوردگي موضعي برميگردد. در عمليات نصب و جوشكاري قطعاتي كه از جنس فولاد زنگ نزن ساخته شده اند بايد بسياري موارد خاص را مد نظر داشت تا عمليات اجرايي موجب تخريب و زوال زود هنگام اين قطعات نگردد [2].

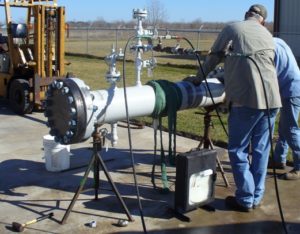

يكي از عمليات اجرايي كه معمولا در مراحل نصب خطوط لوله انجام ميگيرد تست هيدروستاتيك است كه به منظور حصول اطمينان از تحمل فشار كاري توسط سيستم و عدم نشتي آن اجرا ميگردد. در بيشتر تستهاي هيدروستاتيك بدليل اينكه آب تقريبا قابليت فشرده شدن ندارد از اين ماده استفاده ميشود[3]. با توجه به حساسيت اين نوع فولادها، نوع و كيفيت آب مورد استفاده و همچنين چگونگي اجراي مراحل تست از اهميت ويژه اي برخوردار است و در صورت نامناسب بودن شرايط ميتواند باعث تخريب سيستم گردد. از طرفي علي رغم حساسيت موجود در اغلب كدها و استانداردها تنها به كليات و يا موارد خاصي اشاره شده است. در مقاله حاضر سعي شده با بررسي جوانب مختلف موضوع، نكات مهم در اجراي يك تست مناسب ارائه گردد.

روش تحقيق:

جهت مطالعه دقيق موضوع ابتدا كدها و استانداردهاي مرتبط با آن بررسي و مقايسه گرديد و سپس به آسيبهاي احتمالي كه ميتواند در اثر اجراي تست هيدروستاتيك به خطوط لوله فولاد زنگ نزن وارد شود پرداخته شد. اين آسيبها شامل مكانيزمهاي خوردگي رايج فولادهاي زنگ نزن در حضور آب ميباشند، لذا با بررسي اين مكانيزمها و پارامترهاي تاثيرگذار برآنها، مواردي كه براي جلوگيري يا كاهش اثر اين مكانيزمها بايد رعايت گردد تعيين گرديد. دامنه اين موارد از مراحل طراحي تا نكات اجرايي پس از تست هيدروستاتيك گسترده است. در نهايت خلاصه نكاتي كه بايد براي يك تست هيدروستاتيك ايمن رعايت گردد بصورت يك ليست ارائه شده است.

بحث و بررسي:

آسيبهاي خوردگي كه ميتواند پس از تست هيدروستاتيك سازه هاي فولاد زنگ نزن ايجاد شود ممكن است ناشي از يك يا تركيبي از چند مكانيزم زير ميباشد:

- خوردگي شياري و حفره اي شدن

- ترك خوردگي تنشي

- خوردگي ميكروبي

هر يك از اين مكانيزمها ميتوانند متاثر از پارامترهاي متعددي شامل كيفيت و فرآوري آب مورد استفاده در تست هيدروستاتيك، نحوه طراحي و اجرا و همچنين چگونگي عمليات روي سازه بعد از تست باشند[4].

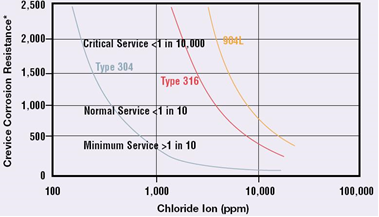

فولادهاي زنگ نزن به خوردگي موضعي بخصوص در حضور يونهاي هالوژني بسيار حساس ميباشند. رايج ترين نوع خوردگي موضعي در فولادهاي زنگ نزن حفره اي شدن است كه معمولا اثرات مخرب آن نسبت به خوردگي عمومي بيشتر است چرا كه ميتواند در زمان بسيار كوتاهتري قطعه را از مدار خارج كند ]5[. مخرب ترين يون هالوژني موجود در آب كه باعث خوردگي شياري/حفره اي در فولادهاي زنگ نزن ميگردد يون كلرايد است. خوردگي موضعي در فولاد 304/304L در كلرايد كمتر از 200 mg/l و در فولاد 316/316L در كلرايد كمتر از 1000 mg/l بندرت اتفاق مي افتد. اما با يك ديدگاه محتاطانه تر وقتي كه امكان نامناسب بودن شرايط ديگر نيز وجود داشته باشد، اين حد مجاز براي فولاد 304/304L به 50 mg/l و براي فولاد 316/316L به 250 mg/l كاهش ميابد[6]. شكل 1 احتمال ايجاد خوردگي شياري را بر اساس ميزان كلرايد موجود در آب نشان ميدهد[7]. در صورتيكه استفاده از آب با كلرايد بالا و يا آبهاي غير شرب ناگزير باشد، بايد pH آب را در ناحيه قليايي 7.5-10 نگهداري كرد. بدين منظور ميتوان از سود سوز آور استفاده كرد. يون هيدروكسيد باعث كاهش خوردگي در فولاد زنگ نزن ميشود. سولفات نيز ممانعت كننده مفيدي است و ميتواند به آبهايي كه داراي سولفات كم و كلرايد بالا هستند تا حدود 1000ppm افزوده شود.

شكل 1- مقاومت به خوردگي شياري بر اساس ميزان يون كلرايد

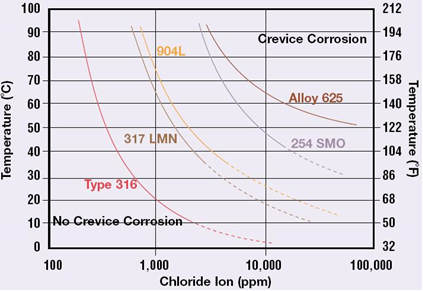

زمان و دما نيز در تشديد خوردگي موضعي تاثيرگذارند. درصورتيكه زمان تماس و دماي آب كم باشند ميتوان از آبهايي با ميزان كلرايد بالاتري استفاده كرد. شكل 2 امكان ايجاد خوردگي شياري را بر اساس ميزان كلرايد و دما نشان ميدهد[7]. عامل مهم ديگري كه باعث تشديد خوردگي موضعي ميگردد، از بين رفتن لايه روئين سطح لوله هاست. همانطور كه گفته شد خاصيت مقاومت به خوردگي اين فولادها ناشي از ايجاد لايه روئين اكسيد كرم روي سطح ميباشد. وجود آهن خالص، لايه هاي اكسيدي ناشي از جوشكاري يا عمليات حرارتي و ديگر آلاينده هاي سطحي مانع ايجاد اين لايه روئين ميشوند[1]. هنگامي كه با استفاده از ابزار فولادي و يا آغشته به فولاد كربني روي سطح فولاد زنگ نزن خراش ايجاد گردد، اين لايه اكسيد برداشته شده و همزمان ذراتي از فولاد معمولي از ابزار جدا شده و روي سطح مينشيند. در نقاطي كه اين ذرات فولادي قرار دارند بدليل افت درصد نسبي كرم، لايه اكسيدي مقاوم تشكيل نشده و قطعه در آن نقاط دچار خوردگي ميشود ]8[. بنابراين بايد قبل از اجراي تست هيدروستاتيك اين موارد را با اسيد شويي مناسب برطرف نمود. بدين منظور معمولا از مخلوط اسيد نيتريك و اسيد هيدروفلوريك استفاده ميشود[1]. درصورتيكه امكان اسيدشويي وجود نداشته باشد ميتوان از روشهاي مكانيكي يا بلاست با ذرات ساينده تميز مانند ذرات ريز شيشه استفاده كرد[6]. از ديگر عوامل تشديد كننده خوردگي موضعي باقي ماندن آب در شيارها و يا روي سطح خطوط لوله پس از تست هيدروستاتيك ميباشد. در اين حالت با تبخير تدريجي آب در حوضچه هاي باقيمانده، درصد كلرايد در آنها بالا رفته و سرعت خوردگي افزايش ميابد. لذا بايد پس از اتمام مراحل تست سازه بطور كامل تخليه شده و با دمش هوا كاملا خشك شود. در صورت بالا بودن رطوبت هوا، بايد هوا را در كمترين دماي ممكن استفاده نمود تا كندانس شدن رطوبت هوا درون لوله ها به حداقل ممكن برسد.

شكل 2- خوردگي شياري بر اساس ميزان يون كلرايد و دما

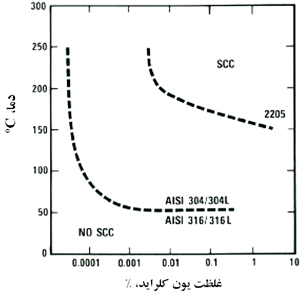

مكانيزم ترك خوردگي تنشي ميتواند بسرعت باعث زوال سازه گردد. ايجاد ترك خوردگي تنشي در فولادهاي زنگ نزن در محيط آبي اتفاق رايجي نيست اما در صورت بالا بودن ميزان كلرايد و دماي آب فولادهاي آستنيتي مانند 316 و 304 ميتوانند دچار اين پديده شوند. فولادهاي دوپلكس مانند 2205 در محيط آب از اين پديده مصون ميباشند. البته فولادهاي زنگ نزن آستنيتي نيز درصورتيكه دماي آب از 50ºC كمتر باشد، از ترك خوردگي تنشي مصون ميباشند (شكل 3) [9]. با توجه به اينكه تست هيدروستاتيك معمولا در دماي محيط انجام ميگيرد، ترك خوردگي تنشي بندرت ايجاد مشكل ميكند. هرچند كه اگر سازه براي مدت طولاني زير نور شديد خورشيد قرار گيرد، امكان رسيدن به اين دما وجود دارد. به هر حال بايد دقت كافي صورت گيرد تا از بالا رفتن دما جلوگيري شود.

شكل 3- ترك خوردگي تنشي فولادهاي آستنيتي و دوپلكس بر اساس ميزان كلرايد و دما

خوردگي ميكروبي نيز در فولادهاي زنگ نزن از اهميت ويژه اي برخوردار است، بطوريكه سرعت نفوذ تا 3.2mm در يك ماه براي فولاد 304L و در چهار ماه براي فولاد 316L در اثر اين نوع خوردگي گزارش شده است [10]. در مورد فولادهاي زنگ نزن هر دو نوع باكتريهاي احيا كننده و اكسيد كننده سولفات بصورت مخرب عمل ميكنند. اما رايج ترين نوع خوردگي ميكروبي در اين فولادها توسط باكتريهاي مصرف كننده آهن صورت ميگيرد كه غلظت كلرايد را بصورت كلريد آهن و منگنز بسيار بالاتر از غلظت آن در آب موجود ميكنند. اين موضوع باعث ايجاد خوردگي شياري/حفره اي ميگردد. شيارها بخصوص در محل گسكتها يكي از مكانهاي مناسب براي اين پديده ميباشند. اما در 90% موارد خوردگي ميكروبي در كنار خطوط جوش بخصوص هنگامي كه آثار اكسيدي كناره جوش حذف نشده اند اتفاق مي افتد[6]. خوردگي ميكروبي اغلب در اثر استفاده از آب خام بكلي و يا بطور كامل عمليات نشده كه از منابع آب تازه مانند چاه، رودخانه و يا ساير موارد تهيه شده ايجاد ميگردد. ايستايي و يا جريان كم آب اجازه ميدهد تا باكتريها به سطح فلز چسبيده و شروع به تشكيل كلونيها و ايجاد رسوب كنند. اين موضوع باعث ايجاد خوردگيهاي موضعي بسيار شديدتري نسبت به محيط اصلي آب ميشود.

با تخليه و خشك كردن خطوط لوله پس از تست ميتوان از خوردگي ميكروبي جلوگيري كرد. باكتريها براي رشد نياز به زمان دارند و در زمان كوتاه نميتوانند خسارت قابل توجهي به سيستم وارد نمايند. براي اطمينان بيشتر از عدم ايجاد خوردگي ميكروبي در مواردي كه از منبع آبي غير از آب شرب تصفيه شده استفاده ميشود، بايد آب را فيلتر، گندزدايي و ضدعفوني نمود. استفاده از يك فيلتر كه اجازه عبور ذرات بيش از 25μm را ندهد براي تصفيه آب از ذرات معلق كافيست. اما عامل اصلي در جلوگيري از خوردگي ميكروبي گندزدايي است. رايج ترين روش گند زدايي، كلر زني است. حد مجاز كلر آزاد در آب ورودي به سيستم براي فولاد 304 برابر 2ppm و براي 316 برابر 5ppm ميباشد. البته در صورت كوتاه مدت بودن تماس اين مقدار ميتواند بيشتر باشد، مثلا در فولاد 316 در مدت 24 ساعت در تماس با آبي با 25 mg/l كلر هيچ آسيبي ديده نشد[6]. پس از تست هيدروستاتيك بايد مقدار كلر باقيمانده در آخرين مقادير آبي كه تخليه ميگردد اندازه گيري شود. درصورتيكه اين مقدار از 0.2ppm كمتر باشد و يا آثار لاي ولجن در آن ديده شود بايد سريعا سيستم توسط آب فرآوري و گندزدايي شده شستشو شود.

البته مكانيزمهاي ديگري مانند خوردگي بين دانه اي (ICC) نيز ميتواند اتفاق افتد كه اين مورد صرفا به اشكال در مراحل طراحي از جمله انتخاب مواد، انتخاب الكترود و يا موارد ديگر برميگردد.

نتيجه گيري:

با توجه به موارد اشاره شده ميتوان نكات مهم براي اجراي يك تست هيدروستاتيك صحيح و با ريسك كم را بصورت زير خلاصه نمود:

- حذف و يا به حداقل رساندن شيارها در طراحي و ساخت سازه.

- متمايل (شيب دار) کردن خطوط و اجزا افقي سازه جهت تخليه خودبخودي و تامين تخليه گاه کافي در نقاط بالايي و پاييني سيستم.

- استفاده از گسکتهاي مناسب غير جاذب و عاري از کلرايد در اتصالات فلنجي.

- ايجاد جوشهايي با نفوذ کامل و کنترل دستيابي به آنها.

- استفاده از ابزارهاي مخصوص فولادهاي زنگ نزن در مراحل نصب و آماده سازي جوش و جلوگيري از تماس فولاد كربني با آن.

- استفاده از سيستمهاي مناسب محافظت ريشه در جوشكاري خطوط فولاد زنگ نزن به منظور جلوگيري از تشكيل لايه هاي اكسيدي در محل ريشه جوش.

- استفاده از فرآيند مناسب تميزكاري مانند فرآيندهاي مكانيكي، بلاست و يا اسيدشويي و رويين سازي سطوح دروني لوله ها، در صورت وجود لايه هاي اكسيدي، ذرات آهن، خراش و يا ديگر آلاينده هاي سطحي.

- استفاده از تميزترين آب قابل دسترس- سختي گيري شده٫ آب مقطر٫ يا آب شرب.

- در صورت عدم دسترسي به منبع آب شرب مناسب، بايد ميزان خورندگي آب آناليز گردد، ميزان كلرايد با توجه به جنس لوله كنترل شده و خواص شيميايي آن (سولفات و pH) تنظيم گردد. همچنين آب بايد فيلتر شده و گندزدايي شود تا احتمال خوردگي ميكروبي كاهش يابد.

- حصول اطمينان از كمتر بودن ميزان كلر آزاد از حد مجاز با توجه به جنس لوله ( بعنوان مثال 2ppm براي 304 و 5ppm براي316) در ورودي سيستم.

- صرفنظر از کيفيت آب٫ بايد بلافاصله پس از تست (ظرف مدت ۳ روز) سازه تخليه و خشک شود و جهت اطمينان از خشک شدن کامل٫ درون آن بازرسي گردد.

- در صورت عدم امكان تخليه آب از سيستم بايد بصورت متناوب آب را در سيستم به جريان درآورد.

- درصورتيكه مقدار كلر باقيمانده در آخرين مقادير آب تخليه شده از 0.2ppm كمتر باشد و يا آثار لاي ولجن در آن ديده شود بايد سريعا سيستم توسط آب فرآوري و گندزدايي شده شستشو و سپس كاملا خشك شود.

مراجع:

- Lawrence Korb and David L. Olson, ASM Metals Handbook, Vol.13, Corrosion, 9th Edition, 1992, ASM International, USA.

- امير حسيني كلورزي، ” بررسي تاثير پارامترهاي عمليات جوشكاري و نصب، بر زوال لوله هاي زنگ نزن آب پاششي سيستم خنك كننده فولاد خوزستان”، هشتمين كنگره ملي جوش و بازرسي ايران، انجمن جوشكاري و تستهاي غير مخرب ايران، تهران، ارديبهشت ماه 1386.

- Mohindar L. Nayyar, P.E., Piping Handbook, 7th Edition, MCGRAW-HILL, USA.

- امير حسيني كلورزي، “تست هيدروستاتيك سازه هاي جوشكاري شده فولاد زنگ نزن”، وبلاگ مهندسي جوش، شماره بيست و دوم، دي ماه 1385.

- رحيم زمانيان، خوردگي و روشهاي كنترل آن، 1374، تهران، انتشارات دانشگاه تهران.

- E.Avery, S.Lamb, C.A.Powell & A.H.Tuthill, “Stainless Steel for Potable Water Treatment Plants”, Nickel Development Inst., 1999.

- Curtis W. Kovach, High Performance Stainless Steels, Nickel Development Institute, Reference Book Series No. 11021,Toronto, Canada, 2000.

- امير حسيني كلورزي، “بررسي علل خوردگي كمپرسور واحد احيا مستقيم صنايع فولاد اهواز”، ششمين كنگره سالانه انجمن مهندسين متالورژي ايران، تهران، آبان ماه 1381، ص. 95-102.

- J. Sedriks, Corrosion of stainless steels, 2nd Edn, Wiley, 1996.

- Kobrin, Material Performance, vol 15, No 7, p40, July 1976.

اگر این مطلب را مفید یافتید در صورت تمایل میتوانید از پایگاه علمی مهندسی جوش حمایت کنید:

رویدادهای مهم

مدیر پایگاه

0098-9166129654

a.h.kaloorazi@gmail.com

ما را بیابید

نشانی

خیابان ۱۲۳

نیویورک، نیویورک ۱۰۰۰۱

ساعت کاری

شنبه تا چهارشنبه: ۹ صبح تا ۵ بعد از ظهر

پنجشنبه و جمعه: ۱۱ صبح تا ۳ بعد از ظهر