فولادهای زنگ نزن آستنیتی در حین جوشکاری بشدت مستعد ترک گرم میباشند. بدین منظور در اغلب موارد برای جوشکاری این فولادها از فلز پرکننده ای استفاده میشود که جوش حاصل از آن دارای مقداری فاز فریت باشد. فاز فریت در احتمال ایجاد ترک گرم در جوش فولادهای زنگ نزن آستنیتی نقش موثری ایفا میکند. فریت در مقایسه با آستنیت، ناخالصیهایی مانند گوگرد، فسفر، سرب و قلع را بهتر در خود حل میکند. این عناصر میتوانند از ساختار خارج شده و در مرزدانه ها فازهای ثانویه با دمای ذوب پایین تشکیل دهند. این فازها در خلال سرد شدن فلز جوش میتوانند ایجاد ترک گرم نمایند. این موضوع، در ادامه مطلب تشریح شده است.

در خلال انجماد معمولا فلز جوش منجمد شده ترکیب شیمیایی متفاوتی از فلز مذاب دارد. این تفاوت ناشی از اختلاف اکتیویته شیمیایی عناصر آلیاژی در حالت جامد و مذاب در یک غلظت مشخص میباشد. در نتیجه این پدیده، در قسمت جلوی جبهه انجماد یک لایه نازک مذاب با غلظت بیشتر یا کمتر عناصر موجود تشکیل میشود.

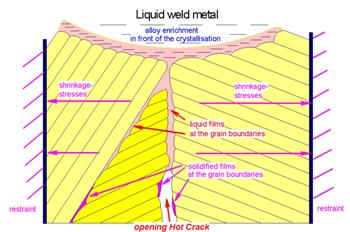

در سیستم Fe-Cr-Ni و خصوصا فولادهای زنگ نزن آستنیتی این پدیده بسیار پیچیده تر است. حلالیت برخی از عناصر مانند گوگرد، فسفر، سرب و قلع در فاز آستنیت بسیار پایین میباشد، در نتیجه در خلال انجماد و تشکیا فاز جامد آستنیت، لایه مذاب ذکر شده از این عناصر غنی میگردد. با پیشرفت انجماد، به نقطه ای میرسیم که تنها مقدار کمی مذاب بین دانه های منجمد شده باقی میماند که دراصل تشکیل دهنده مرزدانه ها است(شکل 1). اما این لایه مذاب دارای درصد بالاتری از عناصر ناخالصی مانند گوگرد است در نتیجه با تشکیل ترکیبات زود ذوب حاصل از این عناصر، دمای انجماد آن پایین تر از فلز زمینه میباشد.

شکل1- تشکیل ترک گرم حین انجماد در جوش فولاد زنگ نزن آستنیتی

از طرفی در حین سرد شدن، فلز پایه شروع به انقباض میکند و در اثر این انقباض یک تنش کششی به ناحیه جوش اعمال میگردد. اگر مقدار این تنش بیشتر از 1 bar باشد، باعث گسیختگی جوش از ناحیه لایه های مذاب باقیمانده بین دانه ها میشود. این موضوع متاثر از عامل نحوه انجماد و مقدار تنشهای انقباضی و یا به عبارت دیگر ضریب انقباض فلز جوش است.

اما در فاز فریت احتمال وقوع این مشکل بسیار کم است، چراکه از یک طرف مقدار حلالیت عناصر ناخالصی مزبور در فاز فریت بیشتر از آستنیت بوده و در نتیجه احتمال ایجاد فازهای زود ذوب ناشی از غنی شدن این عناصر در لایه های مذاب باقیمانده بین دانه ها بسیار کمتر خواهد شد. از طرف دیگر ضریب انبساط و انقباض فاز فریت تقریبا دو سوم فاز آستنیت بوده و به تبع آن تنشهای انقباضی ایجاد شده حین انجماد در آن نیز کمتر خواهد بود.

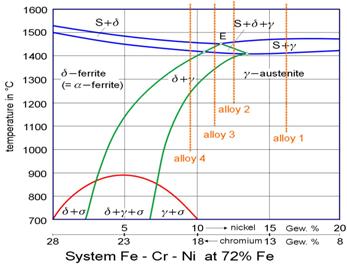

با توجه به توضیحات ارائه شده میتوان نتیجه گرفت در صورتیکه بتوان ترتیبی اتخاذ کرد که جوش فولاد زنگ نزن آستنیتی در هنگام انجماد به فاز فریت تبدیل شود و یا به عبارت دیگر انجماد آن فریتی باشد، احتمال ایجاد ترک گرم بشدت کاهش خواهد یافت. برای توضیح بیشتر این موضوع از نمودار فازی آهن-کرم-نیکل در 72% آهن (شکل 2) استفاده میکنیم.

شکل 2- نمودار فازی آهن-کرم-نیکل در مقدار آهن 72%

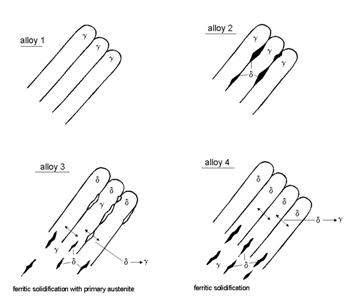

همانطور که در شکل 2 ملاحظه میکنید، چهار آلیاژ با مقادیر مختلف کرم و نیکل در خلال انجماد در نظر گرفته شده اند. آلیاژ 1 دارای 13% کرم و 16% نیکل میباشد و انجماد آن با ایجاد فاز آستنیت آغاز شده و در انتها نیز ساختار آن کاملا آستنیتی خواهد بود. در آلیاژ 2 انجماد با فاز آستنیت آغاز شده و مقادیری فریت نیز در بین دانه ها تولید میشود. آلیاژ 3 عکس آلیاژ 2 رفتار کرده و انجماد با فاز فریت شروع شده و مقداری آستنیت نیز بین دانه ها ایجاد میگردد. اما آلیاژ 4 بطور کامل در فاز فریت منجمد میشود. در حین سرد شدن ساختار هر سه آلیاژ 2،3 و 4 باید استحاله یافته و به آستنیت تبدیل شوند. اما این پدیده در حالت تعادلی اتفاق می افتد و احتیاج به زمان بالا و سرد شدن آهسته دارد. در جوشکاری بدلیل بالا بودن سرعت سرد شدن امکان تکمیل فرآیند استحاله وجود نداشته و همواره مقداری فریت در ساختار این آلیاژ ها باقی میماند. این مقدار فریت باقیمانده میتواند شاخص خوبی در انتخاب صحیح مشخصات جوشکاری در مورد کاهش ریسک ترک گرم باشد. شکل زیر ساختار نهایی این چهار آلیاژ را بصورت شماتیک نمایش میدهد.

از مجموع موارد گفته شده میتوان به این نتیجه رسید که برای کاهش خطر ترک گرم در جوشکاری فولادهای زنگ نزن آستنیتی باید فلز پرکننده جوش به گونه ای انتخاب شود که ترکیب فلز جوش حاصله بصورت فریتی منجمد شده و یا به عبارت ساده تر اینکه میزان فریت باقیمانده جوش از مقدار معینی بیشتر باشد.

منبع: Current Welding Engineer’s Knowledges, SLV-Duisburg

رویدادهای مهم

مدیر پایگاه

0098-9166129654

a.h.kaloorazi@gmail.com

ما را بیابید

نشانی

خیابان ۱۲۳

نیویورک، نیویورک ۱۰۰۰۱

ساعت کاری

شنبه تا چهارشنبه: ۹ صبح تا ۵ بعد از ظهر

پنجشنبه و جمعه: ۱۱ صبح تا ۳ بعد از ظهر