حمله هيدروژنی در دمای بالا – HTHA

مقدمه

مكانيزمهاي تخريب مواد كه با شرايط محيطي تشديد ميگردند در صنايع مختلفي به وقوع ميپيوندند. يكي از اين مكانيزمها حمله هيدروژني در دماي بالاست كه ميتواند باعث شكستهاي بسيار مخربي گردد لذا بايد توجه ويژه اي در زمينه منشا حمله هيدروژني، انتخاب مواد و بويژه انتخاب روش بازرسي مناسب به منظور تشخيص به موقع و مراقبت وضعيت مناسب تجهيزات مستعد حمله هيدروژني صورت گيرد ]1[ .

مكانيزم

حمله هيدروژني در دماي بالا در اثر واكنش بين هيدروژن اتمي با كربن و تشكيل متان اتفاق ميافتد.

Fe3C+2H2–>CH4+3Fe

این پدیده میتواند در سطح ماده و یا در درون ضخامت آن رخ دهد. هنگامی که هیدروژن با کربن های سطحی یا نزدیک به سطح واکنش میدهد باعث دیکربوره شدن و فقر کربن در لایه های سطحی و در نتیجه کاهش سختی و افزایش انعطافپذیری ماده در سطح میگردد. البته این حالت تخریب از اهمیت کمتری نسبت به حالت دوم دارد. به همین دلیل در این مبحث بر حالت دوم تمرکز شده است.

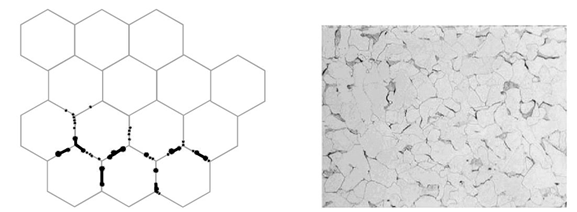

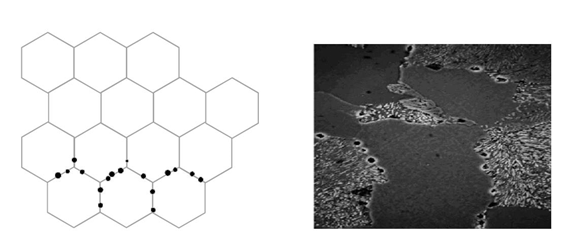

در دما و فشار بالا هيدروژن اتمي به سرعت در فولاد (بخصوص تجهیزات تحت فشار) نفوذ ميكند. اين هيدروژن در دماي بالا با كاربيدهاي موجود در ساختار فلز تركيب شده و باعث ديكربوره شدن فلز و تشكيل حبابهاي گاز متان در مرزدانه ها ميگردد (شكل 1).

شكل 1- ديكربوره شدن و تشكيل حبابهاي متان در مرزدانه ها ]2[

ميزان فشار گاز متان توليد شده در اثر اين واكنش تابعي است از دما ،فشار جزيي هيدروژن، مدت زمان مواجهه و شرايطي كه باعث ناپايداري كاربيد ميشود. فشار گاز متان باعث رشد حفرات از مناطق جوانه زني آنها در راستاي مرزدانه ها و/یا فصل مشترک رسوبات و تشكيل ميكروترك ميگردد (شكل 2).

شكل 2- تشكيل ميكرو تركها ]2[

در اثر تشكيل متان در فولاد، استحكام و چكشخواري آن كاهش ميابد. نرخ تخريب خواص ماده به فشار متان، نرخ خزش و نسبت مرزدانه هاي گسسته شده بستگي دارد. در دما و تنش بالا ممكن است مكانيزمهاي حمله هيدروژني و خزش با يكديگر تركيب شوند، چرا كه هردو مكانيزم در اثر تشكيل و رشد حفرات در مرزدانه ها ايجاد ميشوند. اين مكانيزم در انتها ميتواند باعث ايجاد ترك و زوال قطعه گردد (شكل 3).

شكل 3- ايجاد ترك و زوال قطعه ]2[

در يك دما و فشار جزيي هيدروژن مشخص، حمله هيدروژني ابتدا در مناطقي اتفاق ميافتد كه بيشترين ناپايداري كاربيد را دارند. اين مناطق اغلب ناحيه جوش و نواحي اطراف آن را شامل ميشوند. در اغلب كاربردها رشد فشار جزيي هيدروژن به اندازه كافي بالا هست كه باعث پيشرفت حمله هبدروژني در قسمت قابل توجهي از ضخامت قطعه شود. نتيجه اين پديده كاهش نسبتا شديد زمان رشد حمله هيدروژني از سطح به نيمه ضخامت قطعه ميباشد. بنابراين ما با يك كاهش قابل توجه در خواص ماده روبرو ميشويم كه مبتواند باعث پارگي سريع باقيمانده ضخامت قطعه در اثر اعمال بار بيش از حد تحمل ضخامت باقيمانده گردد. اگر كاربيدهاي ناپايدار درون ضخامت ديواره قطعه وجود داشته باشند، حمله هيدروژني ميتواند به جاي سطح از اين نواحي آغاز گردد.

در صورتيكه فشار جزيي هيدروژن كم باشد، حمله هيدروژني تنها در ناحيه باريكي از سطح قطعه اتفاق ميافتد. اين بدان معنيست كه در مواد همگن حمله هيدروژني در دماي بالا با سرعت كمي در ضخامت قطعه پيشرفت ميكند. شرايط بحراني براي ايجاد حمله هيدروژني هنگامي است كه كاربيدهاي ناپايدار در زمينه وجود داشته باشد، بخصوص وقتي كه علاده براين كاربيدها ،ناپيوستگيها (عيوب) و نواحي با تنش بالا نيز وجود داشته باشند. در اين نواحي، تنش بالا و تغييرات نتشي ميتواند باعث ايجاد ميكروتركها شده و نفوذ هيدروژن را با فشار عملياتي به درون قطعه تسهيل نمايد.

نتيجه اين حالت ايجاد حمله هيدروژني بصورت موضعي ميباشد. در اين حالت ميكروتركها همانند ماكروتركها جهت گيري و رشد ميكنند و در نتيجه تخريب تحت اين شرايط ناشي از نشتي ايجاد شده در اثر رشد ترك خواهد بود. هرچند كه احتمال ايجاد شكست ناگهاني همواره جود دارد ]1[ .

زمان تامل (Incubation Time) اين فرآيند- مدت زماني كه لازم است تا آسيب ايجاد شده به حدي رشد كند كه با روشهاي بازرسي قابل تشخيص گردد- ميتواند با توجه به شرايط كاري و نحوه طراحي و انتخاب مواد از چند ساعت تا چندين سال تغيير كند ]3[ .

راه هاي پيشگيري

مهمترين روش پيشگيري از پديده حمله هيدروژني در دماي بالا استفاده از مواد مقاوم به اين پديده است، لذا بايد در انتخاب مواد حين طراحي نكاتي را مد نظر قرار داد. از جمله مواد مقاوم به اين پديده، فولادهاي آلياژي حاوي كروم و موليبدن ميباشند. عناصر كروم و موليبدن علاوه بر اينكه كاربيدهاي پايدارتري توليد ميكنند، انرژي مرزدانه ها را نيز كاهش داده و احتمال حمله هيدروژني را كم ميكنند ]4[. تنگستن و واناديوم نيز ديگر عناصر پايدار كننده كاربيد هستند كه ميتوان از آنها استفاده نمود. بطور كلي فولادهاي زنگ نزن آستنيتي سري 300 و فولادهاي 5Cr ، 9Cr و 12Cr در شرايط معمول پايشگاهي مستعد حمله هيدروژني در دماي بالا نيستند ]3[ .

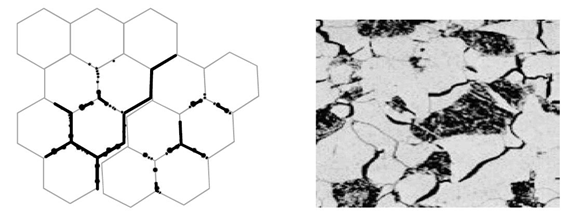

در استاندارد API RP 941 نموداري براي تعيين شرايط ايمن استفاده از مواد رايج در ساخت تجهيزات مورد مصرف در محيطهاي هيدروژني دماي بالا وجود دارد (شكل 4).اين نمودار محدوده دمايي ايمن براي هر ماده در يك فشار جزيي هيدروژن را مشخص ميكند ]5[ . براي استفاده از اين نمودار در طراحي بطور معمول يك ضريب ايمني 14 تا 28 درجه سانتيگراد در نظر گرفته ميشود ]3[ .

شكل 4 – محدوده ايمن استفاده از مواد بر اساس دما و فشار جزيي هيدروژن

در مواردي كه فلز اصلي بدنه مقاومت كافي در برابر حمله هيدروژني نداشته باشد ميتوان از يك لايه فولاد زنگ نزن آستنيتي سري 300 بعنوان روكش نوردي يا كلدينگ استفاده كرد. پيوند متالورژيكي ايجاد شده در اثر كلدينگ باعث ميشود تا لايه فولادي زيرين در معرض فشار جزيي هيدروژني كمتري قرار گيرد ]3[ .

روشهاي بازرسي و تشخيص

حمله هيدروژني در دماي بالا ميتواند علاوه بر نواحي جوش و HAZ در بدنه فلز پايه نيز اتفاق افتد. بازرسي و تشخيص اين عيب بسيار دشوار است. در برخي موارد با بازرسي چشمي ميتوان اثرات حمله هيدروژني را بصورت تشكيل تاول (Blistering) هيدروژني روي سطح تشخيص داد (شكل 5). هرچند كه در بسياري از موارد حمله هيدروژني بدون ايجاد تاولهاي سطحي اتفاق ميافتد.

شكل 5- تاولهاي سطحي ناشي از تشكيل گاز متان در اثر حمله هيدروژني دماي بالا

متالوگرافي در سايت تنها ميتواند ميکروتركها، تركها و ديكربوراسيون لايه هاي سطحي را نشان دهد كه اين پديده ها منحصر به حمله هيدروژني نبوده و ميتواند در اثر عمليات حرارتي هاي مختلف مراحل توليد نيز ايجاد شده باشند.

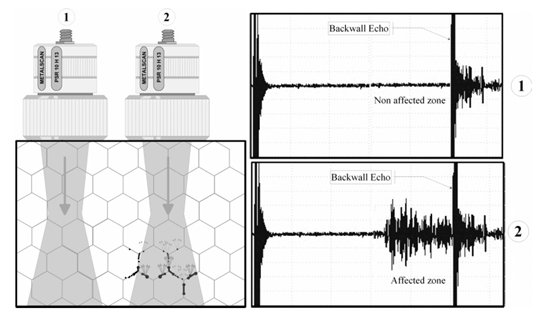

مطمئن ترين روش بازرسي و تشخيص اين پديده آزمون آلتراسونيك با تلفيق دو تكنيك velocity ratio و backscatter ميباشد (شكل 6).

شكل 6- تشخيص آثار حمله هيدروژني با استفاده از روش آلتراسونيك

ساير روشهاي معمول آزمون غير مخرب در تشخيص اثرات حمله هيدروژني چندان موفق نيستند، مگر در مراحل پيشرفته آن كه ديگر ترك ايجاد شده باشد. برخي مراجع استفاده از روش آكوستيك (AET) را توصيه نموده اند كه توانايي اين روش نيز هنوز به اثبات نرسيده است.

مراجع

1- امير حسيني كلورزي، “حمله هيدروژني در دماي بالا”، پایگاه مهندسي جوش، www.weldeng.net

2- Alexandre BLEUZE, Michel CENCE, Delphine SCHWARTZ, Gilbert CHELMINIAK, METALSCAN, Saint-Rémy, France ,” On-stream Inspection for High Temperature Hydrogen Attack”, ECNDT 2006 – Tu.3.8.4.

3- API Recommended Practice 571, “Damage Mechanisms Affecting Fixed Equipments in the Refining Industry”, 1st Ed., API, Dec. 2003.

4- R G Dunn, G F Whiteley, W Fairhurst, “Molybdenum’s Place in the Pressure Vessel Field”, Climax Molybdenum Company 1970

5- API Recommended Practice 941 “Steels for Hydrogen Service at Elevated Temperatures and Pressures in Petroleum Refineries and Petrochemical Plants”, API, 1990.

اگر این مطلب را مفید یافتید در صورت تمایل میتوانید از پایگاه علمی مهندسی جوش حمایت کنید:

رویدادهای مهم

مدیر پایگاه

0098-9166129654

a.h.kaloorazi@gmail.com

ما را بیابید

نشانی

خیابان ۱۲۳

نیویورک، نیویورک ۱۰۰۰۱

ساعت کاری

شنبه تا چهارشنبه: ۹ صبح تا ۵ بعد از ظهر

پنجشنبه و جمعه: ۱۱ صبح تا ۳ بعد از ظهر